技術紹介

ロストワックス精密鋳造

ロストワックス精密鋳造とは

金型で製作した部品形状にワックス(ろう)を流し入れて模型を作ります。その模型を耐火材でコーティングした後、加熱してワックスを溶かします(脱ろう)。これを鋳型として、溶かした金属を流し鋳造する製法のことを「ロストワックス製法」と言います。

複雑な形状や、精密さを求める製品の製作が可能です。

製法の特徴

1. 素材となる金属の多様性

ロストワックス製法は、流し込む金属に制限がありません。硬度の高いものや、ねばりのあるものなど、機械加工が難しい材質でも容易に製作できます。機械加工と比較して、端面形状、薄肉など、設計的な自由度が向上します。

使用可能な主な材質

- 耐熱合金

- ステンレス鋼

- 炭素鋼

- アルミニウム合金

2. 高い寸法精度

砂型鋳造と比較し、寸法精度の高い素材を提供できます。寸法精度が高いため、機械加工の工数および取り代量を削減でき、コストパフォーマンスが高いことが特徴です。

寸法公差

| 一般公差 | 0~25mm | ±0.25mm |

|---|---|---|

| 25~50mm | ±0.4mm | |

| 50~100mm | ±0.8mm | |

| 100mm以上 | ±1% | |

| 角度公差 | ±1° | |

平面度と真直度公差

| 一般公差 | 0~25mm | ±0.2mm |

|---|---|---|

| 25~50mm | ±0.4mm | |

| 50~100mm | ±0.6mm | |

| 100mm以上 | ±0.8mm |

3. 様々な大きさに対応

10×10×10mmの小さいものから、500×500×500mm(重さ約60kg)まで様々なサイズに対応可能です。特に、製作がしやすいものは、300×300×300mm(重さ約10~30kg)以下です。

製作可能なサイズは、お気軽にご相談ください。

製造工程

-

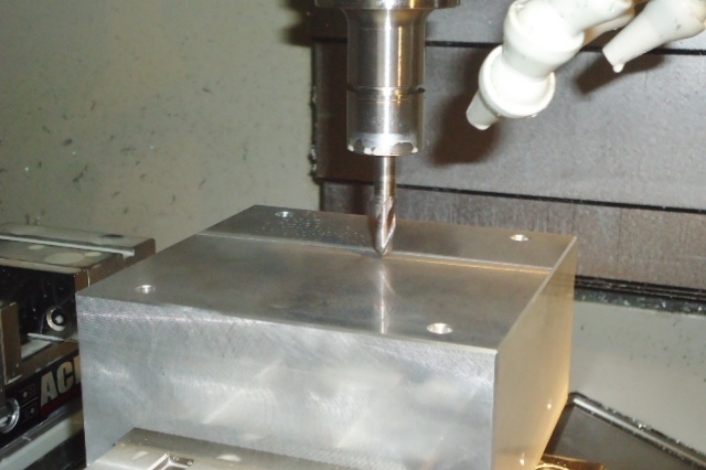

金型作成

ワックス模型を作成するための金型を作成します。

-

ワックス模型作成

金型を使用し射出成型にてワックス模型を作成します。

-

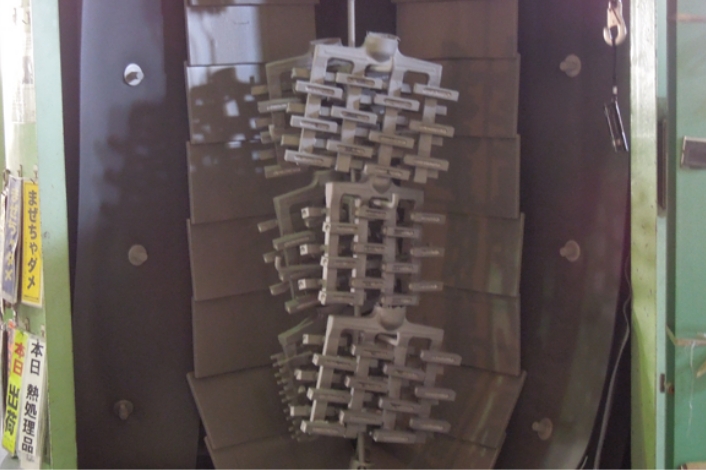

ワックス組立

ワックス模型を鋳造方案に従い組立ます。

組み立てたものはツリーと呼ばれます。

-

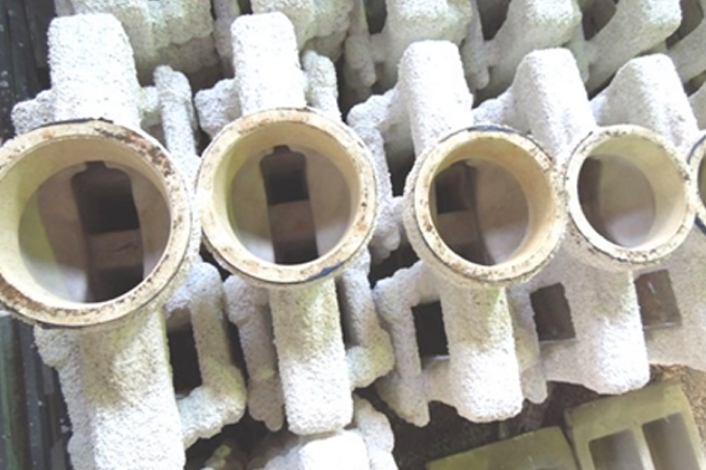

鋳型製作

ツリーをスラリー(セラミックを含んだ液体)に浸漬し、液切りした後、乾燥する前にセラミックの砂をふりかけます。この作業を繰り返すことにより、セラミックを積層し、鋳型を製作します。

-

脱ろう

鋳型を圧力釜に入れ、中のワックスのみを溶かし出します。

-

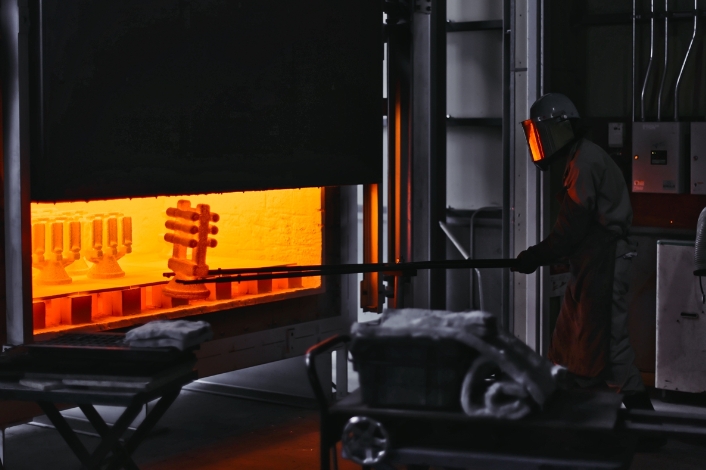

鋳型焼成

焼結させ強度を上げるために鋳型を焼成します。

-

鋳造

溶かした金属を鋳型に流し込みます。

-

型バラシ

鋳型を除去します。

-

切断

ツリーから製品を切断します。

-

仕上げ

切断面をベルトで仕上げします。

-

検査

製品のキズや歪みを検査し、修正します。

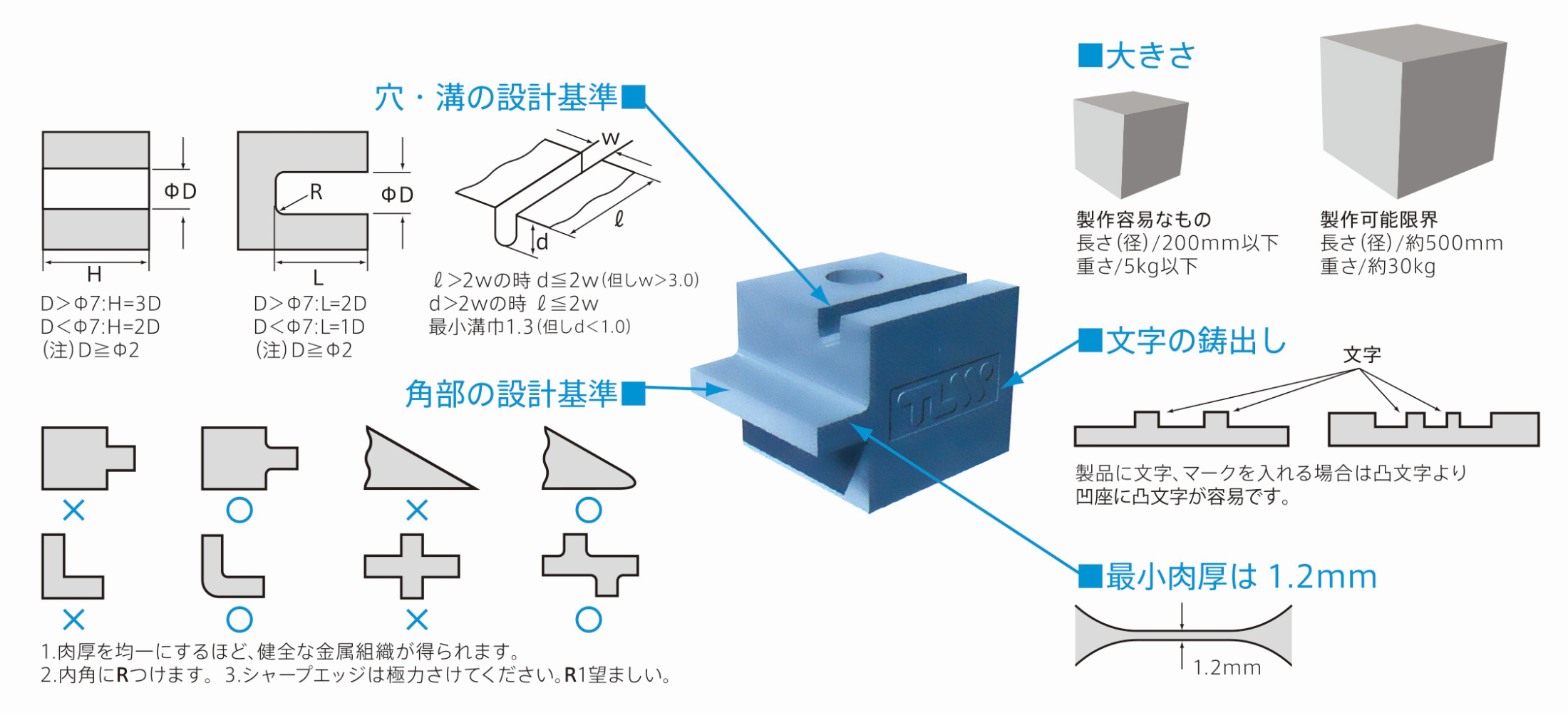

設計基準

ロストワックスに適した形状

取扱材質

取扱材質の一覧は下記ページよりご確認ください。

取扱材質